Permetteteci di mostrarvi

un livello superiore di collaborazione.

Attraverso un processo guidato fatto di 4 passaggi chiave,

saremo in grado di sfruttare al meglio la nostra collaborazione

Collaborare strettamente con i clienti per comprendere i requisiti del progetto e fornire assistenza alla progettazione.

Nella fase iniziale della nostra collaborazione, diamo priorità alla comprensione dettagliata dei requisiti del vostro progetto. Se il costo del prodotto (in sé è importante, sappiamo che il modo in cui si integra nel vostro processo produttivo può essere ancora più cruciale. Il nostro obiettivo è sfruttare la nostra esperienza di progettazione e produzione per ottimizzare questi aspetti, riducendo in ultima analisi il costo totale. Ci impegniamo a collaborare con il vostro team per comprendere le vostre esigenze, l’ambiente di produzione e i processi di assemblaggio.

Grazie a una stretta collaborazione, identifichiamo le opportunità di migliorare la progettazione dei componeneti per semplificare l’assemblaggio e la compatibilità con la vostra linea di produzione.

Grazie a questa collaborazione, potrete beneficiare di un approccio personalizzato alla progettazione e alla produzione, massimizzando l’efficienza, minimizzando i costi e fornendo prestazioni superiori in linea con le vostre esigenze.

Sviluppare e perfezionare i progetti dei componenti per soddisfare esigenze ingegneristiche specifiche.

Nella seconda fase del nostro processo collaborativo, sfruttiamo le nostre solide capacità di progettazione e di ricerca e sviluppo per perfezionare i progetti in modo da soddisfare le vostre specifiche esigenze di applicazione.

La nostra esperienza comprende una serie di tecniche e analisi avanzate, tra cui:

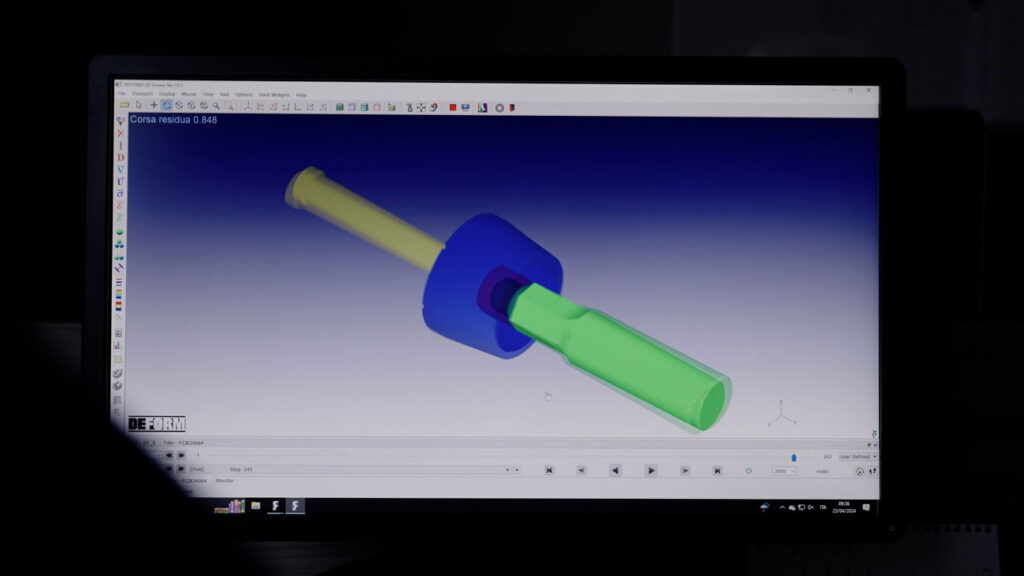

Simulazione dei processi di deformazione

Utilizziamo tecniche avanzate per la simulazione del processo di deformazione; questo ci permette di prevedere ed ottimizzare il comportamento dei componenti in diverse condizioni

Calcolo della sollecitazione dell’utensile

Analizzando le sollecitazioni degli utensili, garantiamo che i progetti dei nostri particolari siano ottimizzati per l’efficienza e la durata della produzione, riducendo il rischio di guasti agli utensili e di interruzioni della produzione.

Ottimizzazione geometrica e analisi cinematica-dinamica

Attraverso un’analisi rigorosa dell’ottimizzazione geometrica e della dinamica cinematica, mettiamo a punto i progetti per migliorare le prestazioni e la compatibilità con i vostri processi di assemblaggio.

Analisi FEM (DEFORM)

Utilizzando l’analisi FEM (Finite Element Method) con strumenti come DEFORM, valutiamo l’integrità strutturale e le prestazioni dei componenti, assicurando che soddisfino i più elevati standard di qualità e affidabilità.

Processi di deformazione e progettazione delle apparecchiature

Con l’utilizzo di software 3D, progettiamo processi di deformazione e attrezzature per produrre elementi di fissaggio con precisione ed efficienza, riducendo al minimo gli scarti e massimizzando la produttività.

Valutazione dei materiali e delle finiture

Eseguiamo valutazioni complete dei materiali e delle finiture per garantire prestazioni, durata e resistenza alla corrosione ottimali per le vostre specifiche esigenze applicative.

Produrre elementi di fissaggio di alta qualità con precisione ed efficienza.

La nostra esperienza di produzione garantisce che i dispositivi di fissaggio progettati non solo siano economicamente vantaggiosi, ma anche prodotti con precisione ed efficienza. Sfruttando tecniche avanzate di stampaggio a freddo, lavorazione CNC e automazione, riduciamo al minimo gli scarti, i tempi di consegna e miglioriamo la qualità complessiva.

Test di qualità

Eseguire test rigorosi per garantire

prestazioni e affidabilità

Nella quarta fase del nostro processo collaborativo, conduciamo test rigorosi per garantire le prestazioni e l’affidabilità dei nostri prodotti. Riconoscendo il ruolo critico che gli elementi di fissaggio svolgono nel vostro progetto, ci impegniamo a fornirvi la certezza della loro funzionalità e della loro idoneità all’applicazione prevista. Il nostro processo di qualità e collaudo comprende controlli funzionali, test sui materiali e fasi di garanzia della qualità per mantenere il 100% di garanzia di qualità per ogni pezzo venduto, aderendo a rigorosi standard di qualità durante tutto il processo di produzione. Inoltre, il nostro impegno per la qualità è sottolineato dall’adesione agli standard industriali.

Il sistema di qualità del team MG3 è certificato IATF 16949 e ISO 14001,a testimonianza della nostra dedizione a soddisfare e superare le aspettative dei nostri clienti, sostenendo al contempo i più elevati standard di gestione della qualità e di responsabilità ambientale.

Conducendo test rigorosi e aderendo a standard di qualità severi, garantiamo che i vostri prodotti non solo funzionino correttamente, ma siano anche al posto giusto nel momento giusto, contribuendo al successo complessivo e all’affidabilità del vostro progetto.

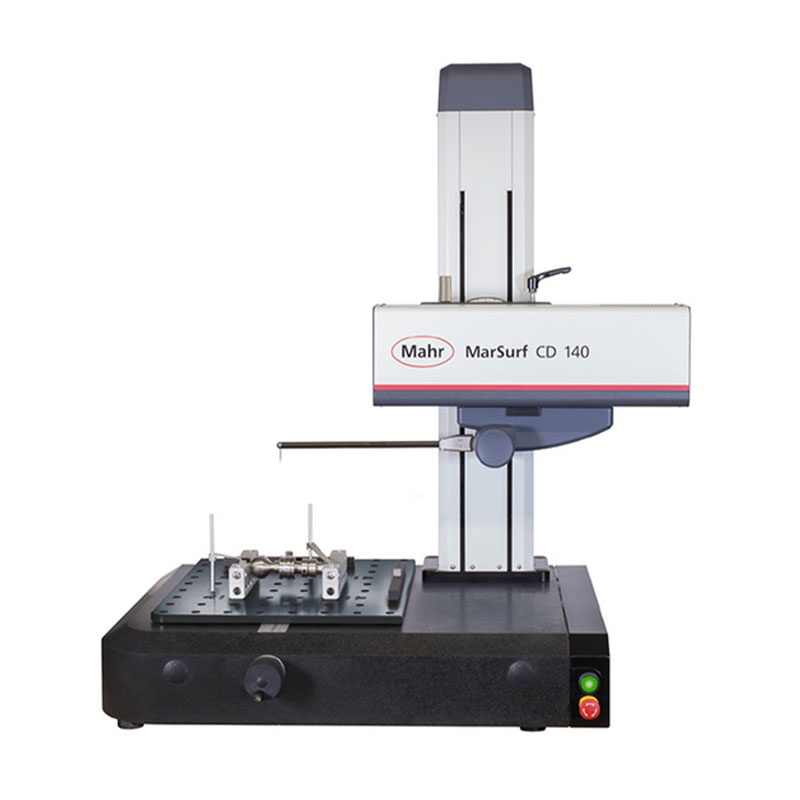

Il sistema di misurazione delle dimensioni misura fino a 99 dimensioni in pochi secondi.

Misura dei contorni precisa e veloce con percorso di misura di 140 mm.

Test di corrosione in conformità agli standard internazionali ISO 9227.

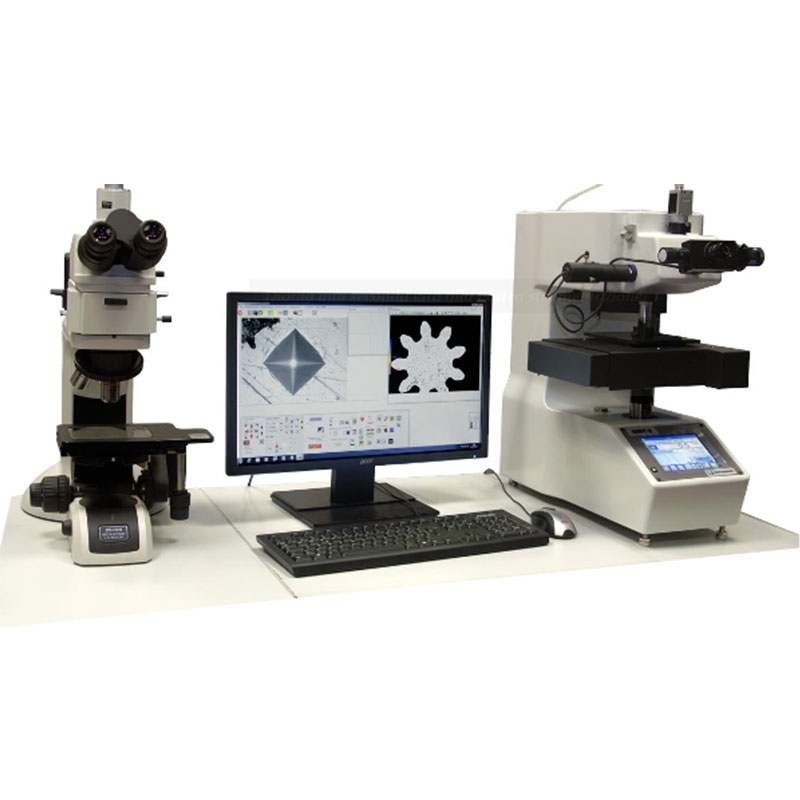

Analisi metallografica e microdurezza.

Unità meccanica orizzontale per analizzare le prestazioni dei nostri prodotti in termini di attrito e coppia prevalente secondo i principali standard automobilistici internazionali.

Richiedi un preventivo

Il nostro team di MG3 Fastener Solutions è qui per aiutarvi.

Basta fornirci i dettagli del vostro progetto e vi contatteremo rapidamente con un preventivo personalizzato.